- Цена: $9.18

- Напильник, либо гравер/бормашина с отрезным диском или карбидной фрезой, способной справиться с металлом;

- Винт М3×12 (или лучше M3x15) с потайной головкой — 1 штука;

- Паяльник, припой, флюс, термоусадочная трубка в ассортименте;

- Винт М4×10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

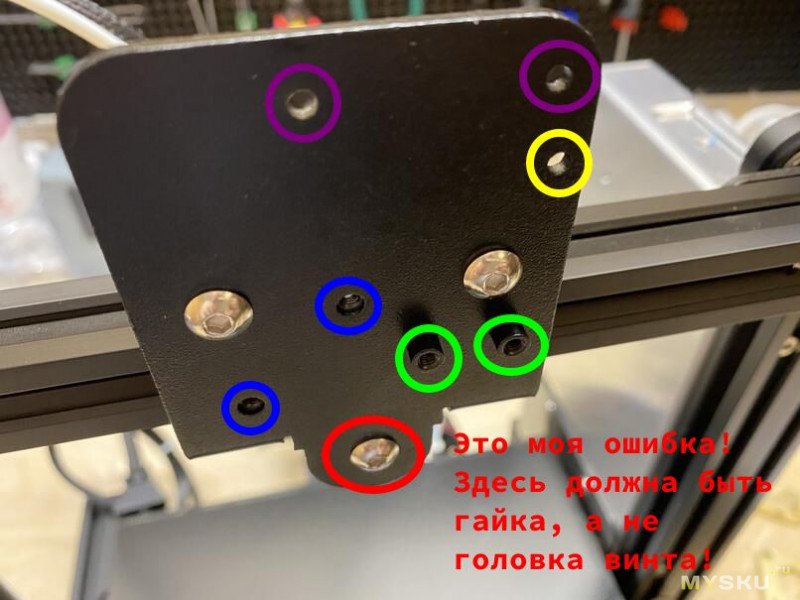

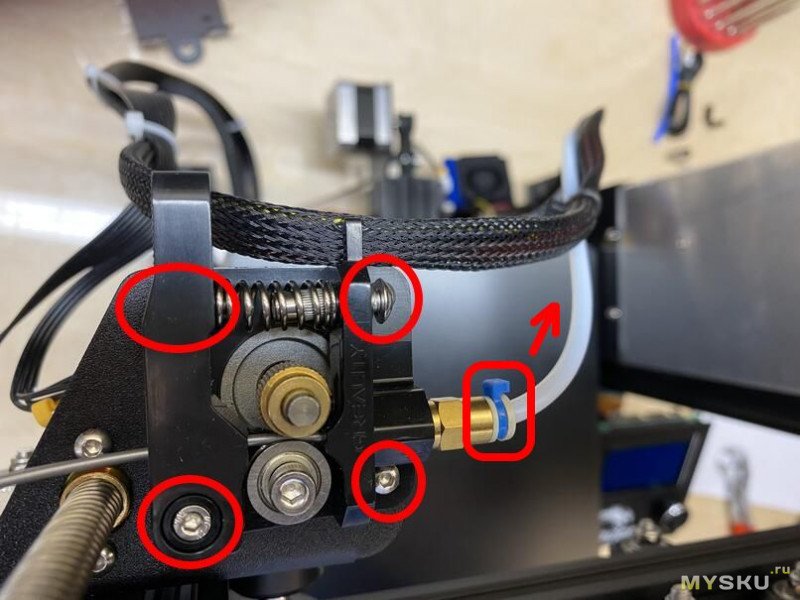

- Красный — моя ошибка, неправильно прикрутил нижний ролик с эксцентриком. Обнаружил это только после окончательной сборки. Как правильно — см. предыдущее фото стоковой пластины. Гайка должна быть спереди, иначе каретка не сможет доехать до крайнего левого положения;

- Синий — отверстия крепления кожуха обдува;

- Зелёный — стойки крепления радиатора хотэнда;

- Фиолетовый — отверстия крепления двигателя;

- Жёлтый — отверстие для стяжки, под крепление кабеля;

- Порезать стоковый кабель и нарастить его отрезком от входящего в набор;

- Порезать кабель из набора, нарастив его до нужной длины отрезком какого-то другого кабеля (но тогда количество мест пайки соответственно удваивается) и заменить им стоковый кабель;

- Ухитриться где-то найти подходящий мужскополовой (male) разъём на 6 пинов с шагом 2 мм. и переделать кабель из набора, укоротив его и поменяв разъём;

Представляю вниманию обзор и инструкцию по установке набора деталей для переделки принтера Ender 3 Pro на direct-экструдер.

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером.

В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор.

После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Обзор

Набор состоит из следующих деталей:

Монтажная пластина выполнена из толстого (2.7 мм) и жёсткого алюминия. Сделана аккуратно, нигде никаких заусенцев нет, все отверстия просверлены ровно и совпадают идеально. Втулки-проставки крепления двигателя также алюминиевые, что просто отлично, пластиковые можно было бы сразу выбросить.

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

Если используется поставляемый с принтером кронштейн для катушки с пластиком, тогда ещё потребуются:

Демонтаж

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика.

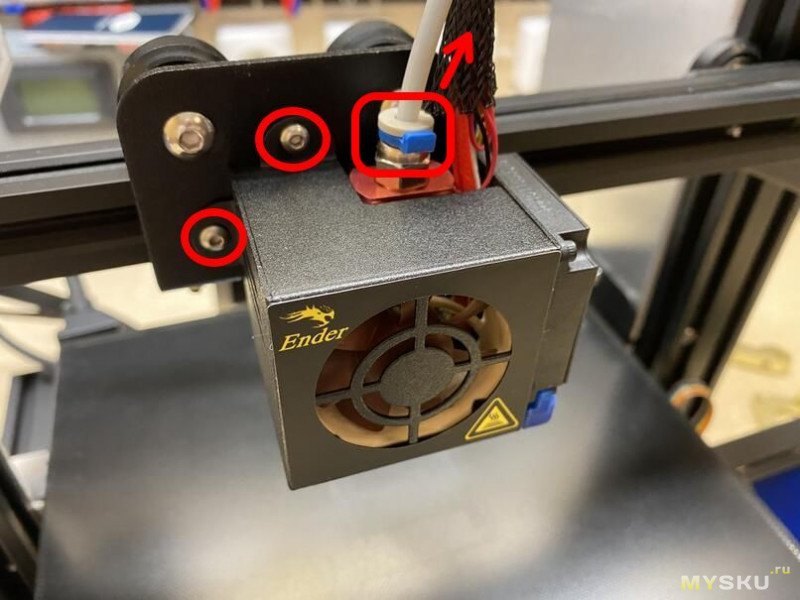

Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

Ослабляем винты натяжения ремня каретки.

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

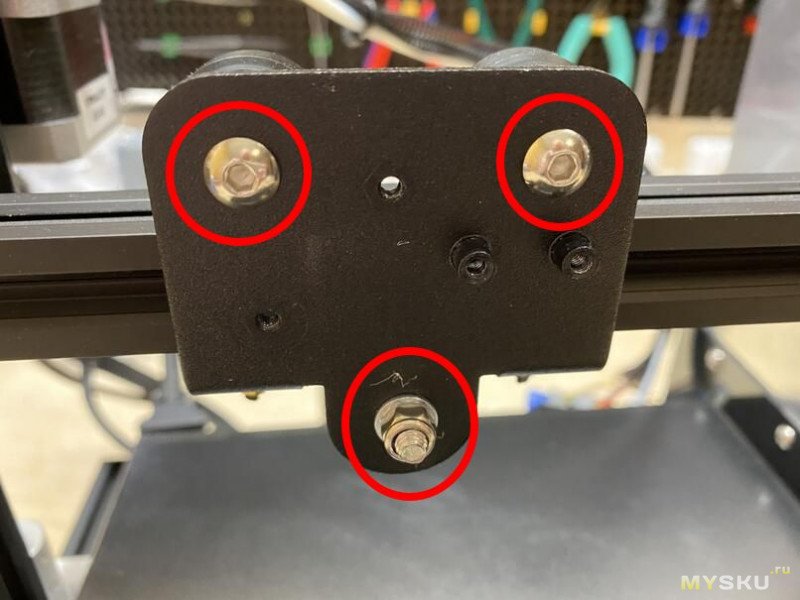

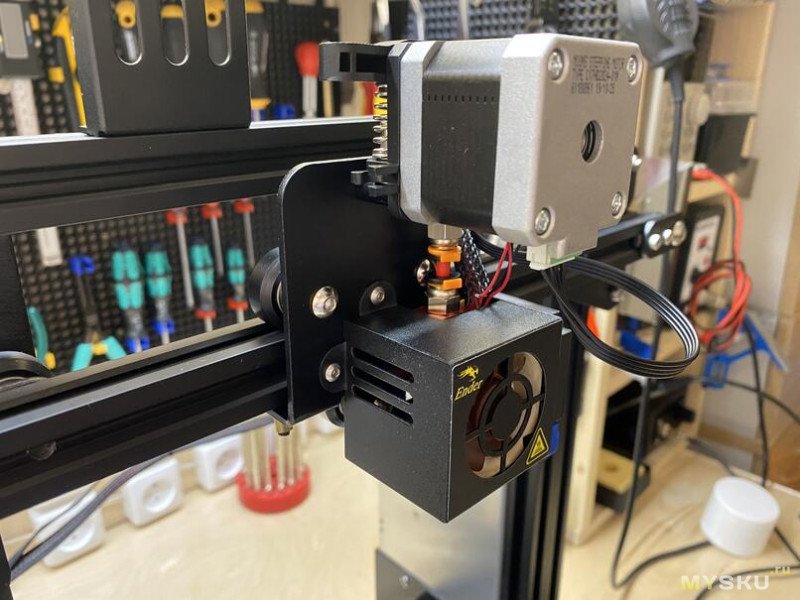

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

Цветом показаны:

Регулируем люфты каретки и натяжение ремня, всё в точности также, как при сборке принтера.

У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

Монтаж

Переносим весь механизм прямо на двигатель.

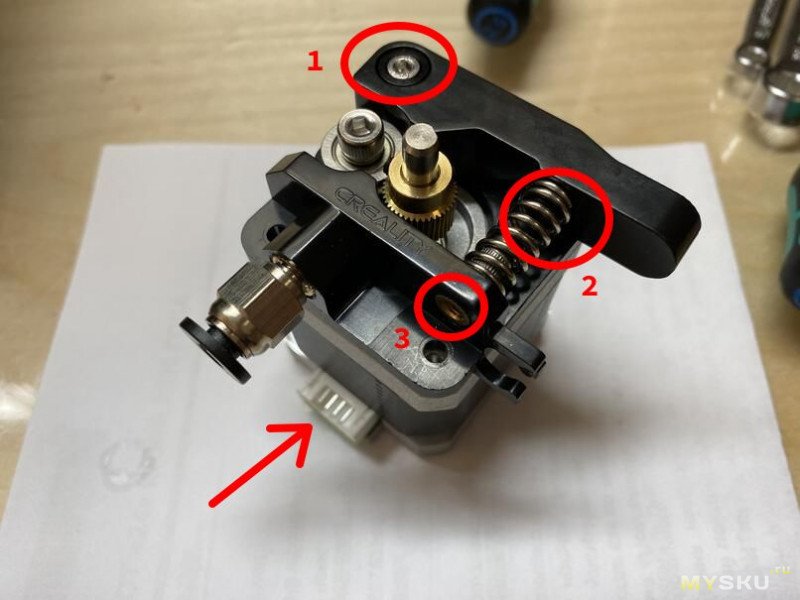

Стрелкой показано, где должен быть разъём подключения кабеля относительно механизма. Здесь появляется первая проблема набора — стоковые винты слишком длинные. А конкретно, винты 1 (с цилиндрической головкой) и 2 (с потайной головкой, скрыт под рычагом) длиннее, чем нужно, на 2.5 мм. Эти 2.5 мм — толщина монтажной пластины, на которой крепится механизм в стоке. Входящий же в набор маленький винт с потайной головкой тоже слишком длинный, а винта с цилиндрической головкой вообще нет. Поэтому вариантов два: либо подобрать другие подходящие винты, либо укоротить имеющиеся. ВНИМАНИЕ! Подрезание винтов — это необратимая деструктивная операция! Вернуться обратно к bowden вы не сможете — потребуется найти винты прежней длины: 20 и 10 мм. соответственно.

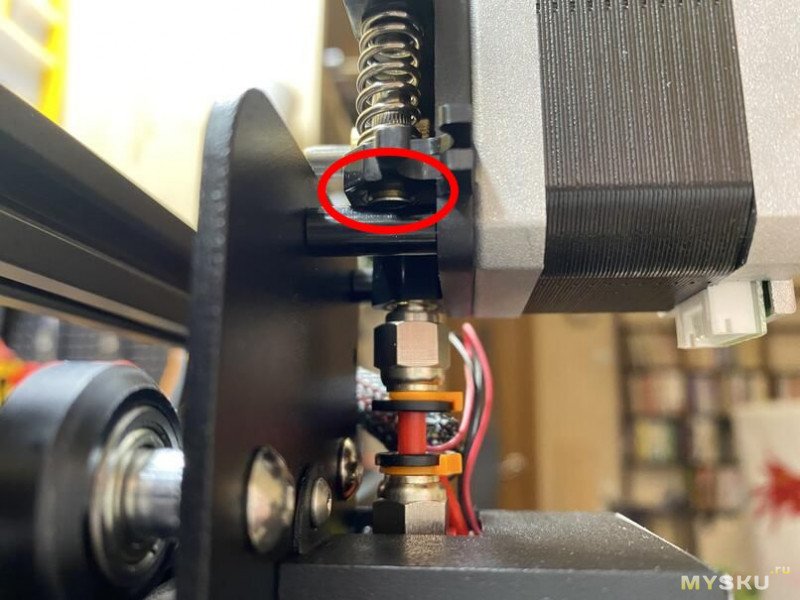

Вторая проблема того же узла — отверстие 3. В стоковом механизме туда закручивается винт М4 с полусферической головкой, который позволяет регулировать усилие пружины. Никаких проблем не возникает, места достаточно. Однако, крепление двигателя из набора предполагает установку проставочных втулок. В результате чего получается вот так:

По-хорошему, стоковый винт М4 следует заменить на установочный винт М4 длиной ~7 мм., подкручивая который можно будет регулировать усилие прижима. Однако в наборе ничего подобного нет. В качестве временной меры можно обойтись просто винтом М3×12 (или М3×15) с потайной головкой, как это сделано у меня. Винт не позволит пружине выскочить, однако и не обеспечит возможности регулировать усилие. Имейте это ввиду, если решите воспользоваться данной инструкцией — заранее запаситесь несколькими установочными винтами разной длины, чтобы выбрать подходящий уже по месту. Хотя, как показали практические эксперименты, усилия даже не поджатой дополнительно винтом пружины вполне хватает для нормальной печати, ведь длина тракта сокращается в несколько раз, и прилагать больших усилий для подачи пластика уже не требуется.

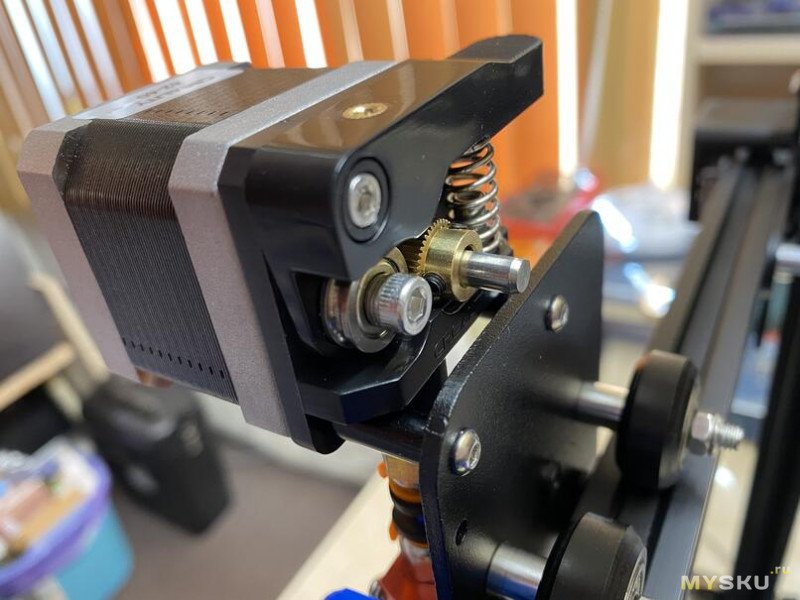

Далее, нужно подрегулировать высоту установки шестерни подачи пластика, чтобы середина её высоты была напротив канавки в ролике. Для этого откручиваем два установочных винта в шестерне, выставляем нужную высоту и закручиваем винты обратно.

Устанавливаем собранный механизм подачи пластика на монтажную пластину, прикручивая двигатель через втулки-проставки входящими в набор двумя длинными винтами.

Приступаем к подготовке электрической части. И здесь появляется вторая серьёзная проблема набора — слишком короткий кабель. Не хватает около 30 см. В оригинальном наборе (см. ссылку в разделе «Пролог»), с которого китайские кустари позаимствовали идею, вместо целого кабеля идёт только короткая проставка, подключаемая к стоковому кабелю. А здесь — весь кабель целиком. Но короткий. Ничего им подключить не получится. Поэтому, вариантов получается три:

Какой вариант выбрать — решать вам. Мне было быстрее и сподручнее нарастить стоковый кабель отрезком кабеля из комплекта.

Подготовив кабель, продолжаем сборку. Потребуется входящий в набор отрезок тефлоновой трубки. Длину придётся подбирать экспериментально, поскольку она зависит от фитингов, глубины их закручивания и прочих факторов. В моём случае идеально подошёл отрезок длиной 67 мм. ВАЖНО! Торцы трубки должны быть отрезаны максимально ровно и перпендикулярно. Для этого существует специальный инструмент, но покупать его я, конечно, не стал. Вполне можно обойтись обычным «канцелярским» ножом. Главное, чтобы он был очень острым и отрезал трубку в одно уверенное движение. Настоятельно рекомендую предварительно потренироваться в нарезке, трубка в наборе достаточно длинная, чтобы набить руку.

Отрезок трубки сначала вставляем одним концом во фланец механизма подачи пластика. Затем, вставляем второй конец во фланец на радиаторе хотэнда. Смотрим, ровно ли располагается трубка и совпадают ли отверстия в радиаторе со стойками в монтажной пластине. Если не совпадают — извлекаем трубку, подрезаем, примеряем снова.

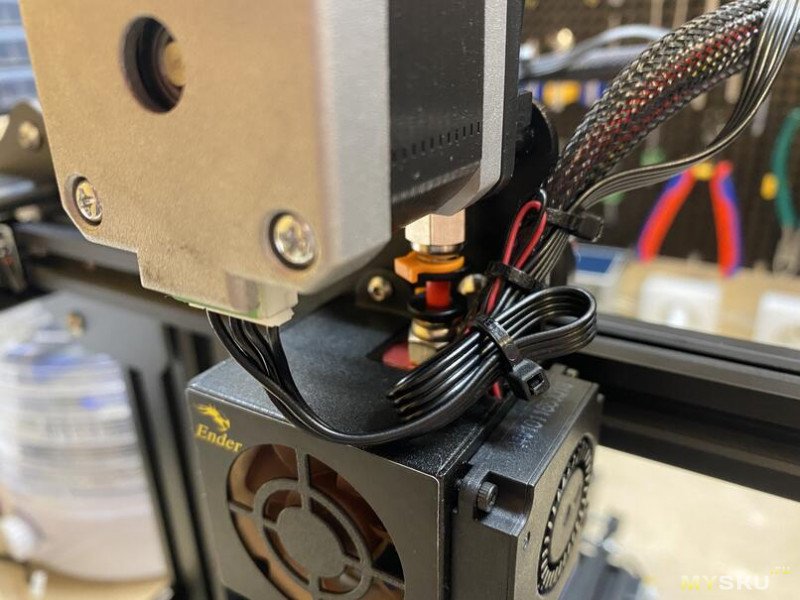

Закончив с подбором и установкой трубки, фиксируем фланцы пластиковыми полукольцами. Вкручиваем сопло (если оно было выкручено ранее). Прикручиваем радиатор хотэнда и кожух обдува к монтажной пластине. Подключаем к двигателю кабель.

Кабель закрепляем стяжками к отверстию в монтажной пластине.

Отодвигаем печатную голову в крайнее правое положение (к блоку питания). Закрепляем кабель стяжками в отверстия, где ранее был установлен механизм подачи пластика.

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел.

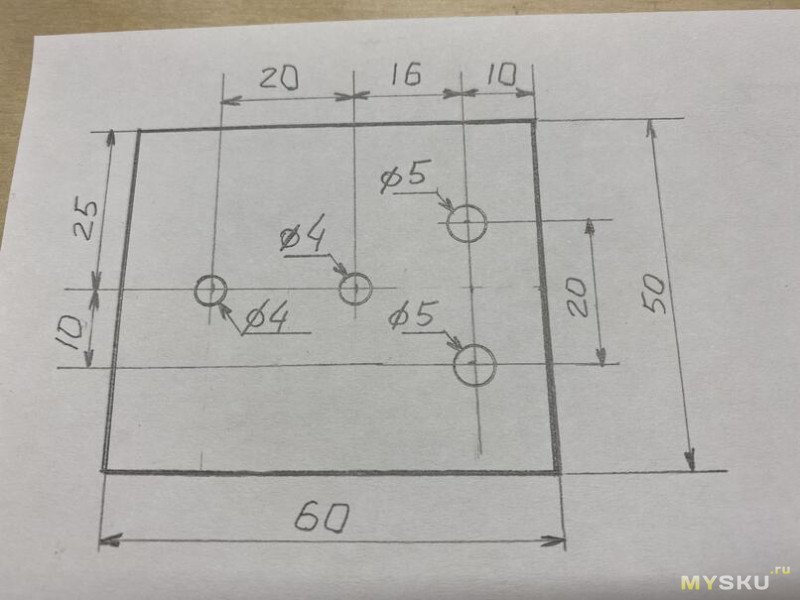

В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

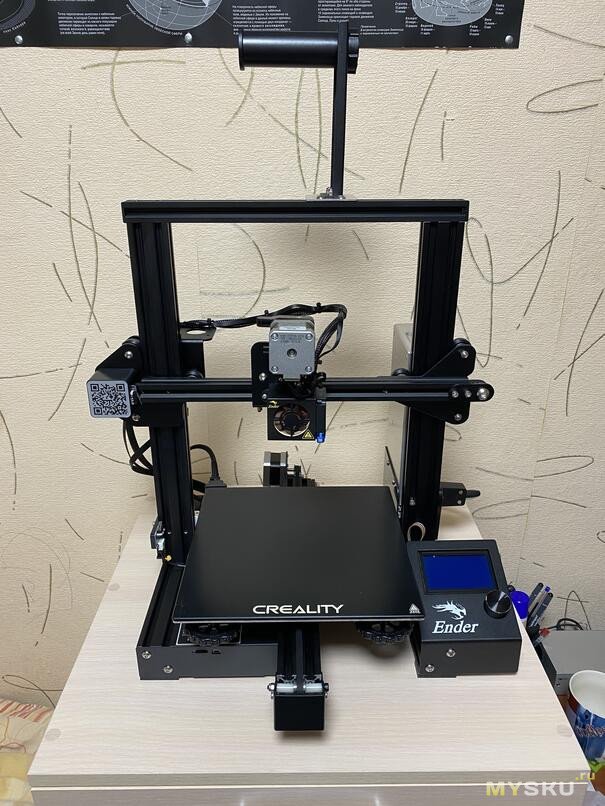

Финальный вид

По завершении всей переделки принтер выглядит так.

Заново калибруем стол, заправляем пластик — и можно начинать печатать.

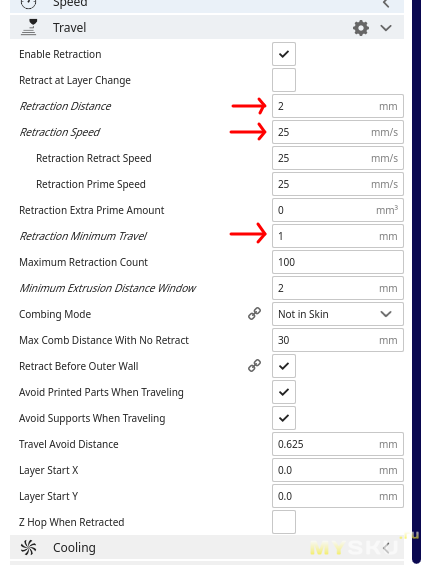

Настройка Cura

Длину ретракта нужно уменьшить до 1~3 мм. Эксперименты на практике показали, что значения в 2 мм. вполне достаточно, чтобы принтер не тянул паутину из нитей. Скорость — 25 мм/с.

Никакие другие настройки не менялись, используется профиль standard из Cura 4.5.0 для Ender 3 и пластика Generic PETG.

Пример печати

Пластик: PETG производства BestFilament.

Винт М3×12 для понимания масштаба.

Вывод

Набор для переделки оказался вполне годным. Да, он требует некоторых доработок и дополнительных материалов. Однако, свою функцию выполняет исправно. И цена при этом вполне адекватная, в отличие от оригинала, к которому тоже есть вопросы, особенно по его пластиковым проставкам.

Эпилог

Итак, каков же ответ на главный вопрос Ender 3, direct-экструдера и всего такого — «А стоит ли?». Решать вам. Я постарался обозначить все трудности и подводные грабли, на которые можно наступить в процессе переделки с использованием данного набора. Мне лично результат очень понравился, он по меньшей мере ничуть не хуже, чем на bowden. А полностью весь потенциал direct-экструдера должен раскрыться на печати резино-подобными материалами. У меня их пока нет, поэтому если кто-то решится повторить переделку и поделится результатами испытаний — буду очень признателен.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.